|

Im oberen Stollensystem sollte, wie auch im

unteren System, ein Presswerk der Ambi-Budd aus Berlin

untergebracht werden. Nachdem die Pressen bereits

montiert waren, erging jedoch die Weisung, die

installierten Maschinen wieder zu demontieren, da den

neuen Anweisungen zufolge nun eine

Fabrikationseinrichtung für Elektronenröhren der

Philips-Werke untergebracht werden sollte. Da die

bisherigen elektrischen und baulichen Gegebenheiten

nicht erfüllt waren um diese Fabrik betreiben zu können,

mußten umfangreiche bauliche Veränderungen, sowie

zusätzliche Pressluft- und Gasversorgungen

sichergestellt werden. |

|

| |

|

Vor allem, da die Produktion das Vorhandensein

von Wasserstoff, Stickstoff und Vakuumpumpen erforderte.

Aus Platzgründen wurde die erforderliche Heizung in Form

eines, vorerst provisorischen, Kesselhauses vor der

Einfahrt des unteren Stollensystems eingerichtet.Die

Gasversorgung erfolgte durch das öffentliche

Gasverteilernetz der Ruhrgas A.G. Zur Sicherstellung der

Wasserversorgung sah man ein Wasserwerk an der Weser

vor, die Entwässerung sollte durch Rohrleitungen der

Weser zugeleitet werden. Diese Rohrleitung verlief

zusammen mit den anderen erforderlichen Leitungen durch

einen dafür vorgesehenen Versorgungsschacht. Alle

erforderlichen Umbau- und Zusatz- arbeiten nahmen die

Zeit bis Januar 1945 in Anspruch. |

| |

| Foto : Der Hauptzugang zur Anlage

Stöhr

I | | |

|

Zusätzlich zu den Philips-Werken wurde in

dieser Anlage noch eine weitere Produktionsfirma

untergebracht, die Ihre Produktion bereits Ende August

1944 aufgenommen hatte. Die Firma Rentrup aus Stadthagen

fertigte Spulen aus isoliertem Stahldraht. Die

Verwendung dieser Spulen ist bisher nicht

bekannt.

Die Energieversorgung der Anlage erfolgete wie

im unteren Stollensystem durch eine 25 kV

Hochspannungsleitung, jedoch banden sich die zugehörigen

Transformatoren im unteren Stollensystem. Hie auf 220

bzw. 380 V herabtransformierte Spannung wurde dann durch

eine Entsprechende Leitung in das obere Stollensystem

geleitet. |

|

| |

|

|

Die Produktion der Philips-Werke

wurde auf mehrere Etagen verteilt. Durch das Einziehen

entsprechender Zwischendecken wurden insgesamt zehn

Etagen geschaffen, von denen die oberen zwei

wahrscheinlich zur Unterbringung eines Lüftungssystems

dienten. |

| |

| Fotos : Oben - Treppenhaus zwischen

den Etagen / Unten : Bestückte

Maschinenhalle | | |

|

|

|

Die erste Etage der Anlage beherbergte das

Maschinenhaus und die notwendigen Werkstätten zur

Instandhaltung und zum Betrieb der Anlage.Hier waren die

Kompressoren für Pressluftanlage, sowie die Tanks und

Kompressoren für die benötigten Gase, wie z.B.

Wasserstoff und Stickstoff untergebracht. Außerdem

standen hier die für den Produktionsbetrieb notwendigen

Vakuum-Pumpen. Die erste Etage umfasste eine Fläche von

1.003 Quadratmetern. |

| |

|

|

In der zweiten Etage waren die

Fertigungsabteilung für die Unterteile und die

Produktion der Elektronengitter untergebracht.Hier

wurden neben den Elektronengittern die Röhrensockel

gefertigt, mit denen die Röhren später in die

entsprechenden Geräte eingesteckt oder eingelötet werden

konnten.Die zweite Etage umfasste eine Fläche von 1.109

Quadratmetern. |

| | | |

|

|

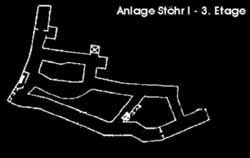

Auf der dritten Abteilung befanden sich die

Fertigung der Glaselemente, sowie die Abteilung für die

Materialprüfung. Hier wurden die einzelnen, produzierten

Komponenten der Elektronenröhren überprüft. Außerdem

wurden hier die Glaskuppeln für die Röhren hergestellt.

Die dritte Etage umfasste eine Fläche von 1.507

Quadratmetern.

|

| |

|

|

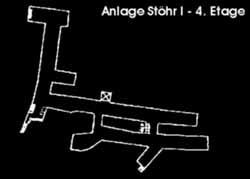

Auf dieser Etage befand sich die Einrichtung

für die Endmontage der Röhren. Die einzelnen Komponenten

wurden hier zu den fertigen Elektronenröhren

zusammengesetzt.

Die vierte Etage umfasste eine Fläche von 925

Quadratmetern. |

| | | |

|

|

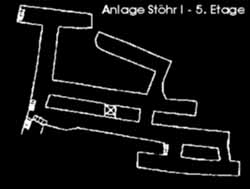

Die fünfte Etage diente ebenfalls für die

Endmontage. Wahrscheinlich wurden die Röhren auf den

zwei entsprechenden Etagen in zwei Stufen

endmontiert.

Die fünfte Etage umfasste eine Fläche von

1.473 Quadratmetern.

|

| |

|

|

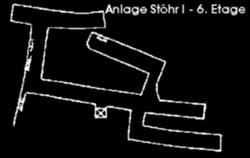

In der sechsten Etage befand sich die

Abteilung für die Endprüfung der produzierten Röhren.

Hier wurde die Produktionsqualität überwacht und

eventuelle Mängel weitergeleitet.

Die sechste Etage umfasste eine Fläche von

1.119 Quadratmetern. |

| | | |

|

|

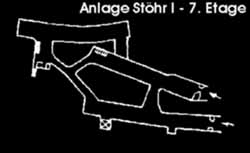

Die siebte Etage beherbergte die

Versandabteilung. Hier wurden die produzierten Röhren

verpackt und an die betreffenden Versandwege wie z.B.

Bahn oder LKW weitergeleitet. Neben der Versandabteilung

war auf dieser Etage auch das Labor der Anlage

untergebracht. Seine Aufgabe war es unter anderem, neue

Produkte zu entwickeln und vorhandene Mängel zu

beseitigen. Die siebte Etage umfasste eine Fläche von

1.079 Quadratmetern. |

| |

|

|

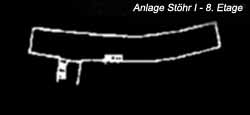

In der achten Etage befand sich eine weitere

Abteilung zur Komponentenfertigung. Hier wurden die

Kathodenelemente für die Röhren

produziert.

Die achte Etage umfasste eine Fläche von 100

Quadratmetern. |

| | | |

|

Nach Ende des Krieges wurde auch diese Anlage von

den Alliierten eingenommen und gründlich untersucht.

Anschließend erfolge die Demontage der

Produktionsmaschinen. Später wurde dann die gesamte Anlage mit

Sprengstoff versehen und im Inneren sämtliche

Zwischendecken und Tunnel zum Einsturz gebracht.Zu

diesem Zeitpunkt war die Anlage durch den Haupteingang

noch eine Zeit lang zugänglich. In den 70ern versuchte

man kurzfristig eine kommerzielle Nutzung der Anlage zu

realisieren. |

|

| |

|

Zu diesem Zweck richtete man für einige Jahre

eine Champignonfarm innerhalb der noch zugänglichen

Bereiche ein, die aber später wieder entfernt wurde.

Wahrscheinlich geschah dies unter anderem aus

Sicherheitsgründen.Die vorhandenen Lüftungsschächte

wurden dann mit Beton vergossen. Beim Hauptzugang, wurde

erst der eigentliche Zugang zur Anlage gesprengt,

anschließend die den Eingang umgebenden Betonbauten.

Dies geschah bereits in den frühen 80ern. Die gesamte

Anlage wurde auf diese Weise hermetisch verschlossen, so

dass in heutiger Zeit keine Zugangsmöglichkeit mehr

besteht und nur noch einige große Betonbrocken an die

ehemalige Anlage erinnern. |

| |

| Foto : Nur noch die Schneise im

Wald lässt eine ehemalige Zufahrt

vermuten. | | |

|